API 687

¿Qué es la norma API 687?

La norma API687 ha sido elaborada por el American Petroleum Institute y es una práctica recomendada para la reparación de rotores. API687 es la única norma escrita que cubre la inspección y reparación de rotores, cojinetes y acoples de equipos rotativos de propósito especial en todos sus aspectos y define cuáles son las responsabilidades del proveedor y del propietario del equipo durante el proceso de inspección/reparación.

Las inspecciones y reparaciones suelen seguir la secuencia siguiente:

La secuencia típica de pasos para la reparación de un rotor es la siguietne :

1. Desarrollo del alcance inicial de la inspección/reparación/actualización

2. Seleccionar proveedor del taller

3. Transporte del rotor al taller del proveedor del servicio.

4. Inspección de recepción a la llegada del rotor.

5. Fase 1:Inspección del rotor sin desensamblar ningún componente de este.

6. Punto de espera y evaluación del alcance.

7. Fase 2 Inspección del rotor desarmado.

8. Punto de espera y evaluación del alcance.

Reparaciones/modificaciones completadas

Re-ensamblaje y balanceo del rotor

9. Punto de espera e inspección final.

10. Preparación del envío del rotor a instalaciones del cliente.

11. Contenedor de envío/almacenamiento

12. Documentación.

13. Revisión posterior al envío

1. Desarrollo del alcance inicial de la inspección/reparación/actualización

Esta sección discute cómo el dueño del rotor (owner) y el proveedor de servicio pueden trabajar juntos para definir el alcance de la reparación en función de los resultados de la inspección, las recomendaciones del proveedor y las estimaciones de costo y tiempo de entrega.

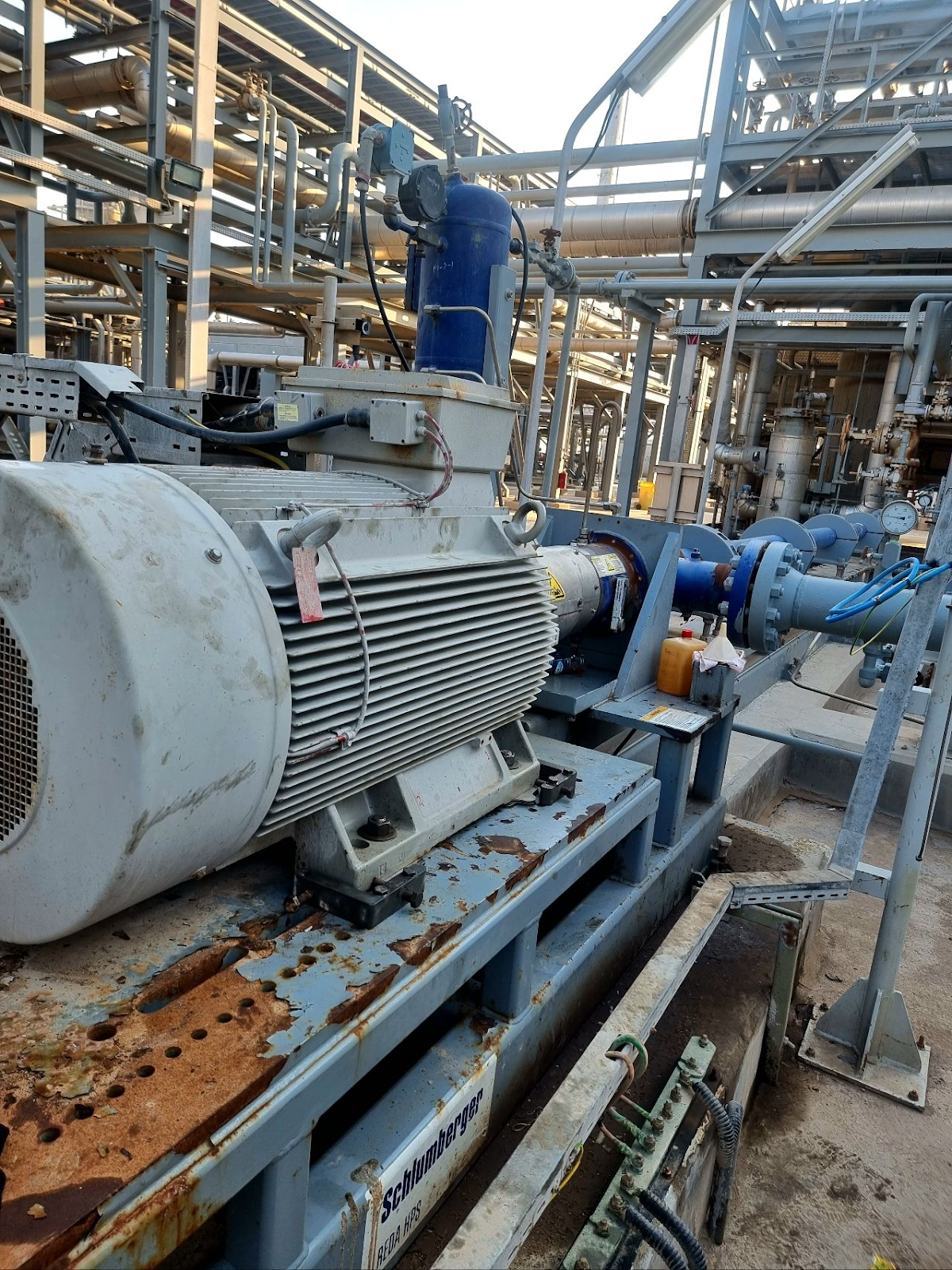

2. Seleccionar proveedor del taller

Se debe seleccionar un taller de reparación , como la experiencia, la capacidad de sus instalaciones, equipos, los procedimientos de control de calidad y el cumplimiento de las normas del sector.

www.man-es.com siemens-energy.com/uk

maintenancepartners.com

https://www.sulzer.com/en/ 3. Transporte del rotor al taller del proveedor del servicio.

Esta sección establece que el transporte del rotor al taller del proveedor debe realizarse de manera segura y que se deben tomar medidas para proteger el rotor durante el transporte. Además, se deben seguir las instrucciones del fabricante del rotor para el transporte y el almacenamiento. Si el rotor se ha dañado durante el transporte, se deben tomar medidas para repararlo antes de continuar con la reparación planificada.

x2logisticsnetworks.com

www.linkedin.com/in/mustafa-faris-9ba08813b/

4. Inspección de recepción a la llegada del rotor.

- El proveedor de reparación debe asignar personal capacitado en izajes y selección de equipos de movimiento de carga.

|

| https://www.libertypackaging.com/ |

|

| https://www.mc-2energy.com/ |

- Se deben tomar medidas para identificar, verificar, almacenar y mantener los materiales y partes enviados por del propietario.

- El proveedor debe fotografiar la condición del envío y registrar cualquier daño.

- Los materiales deben almacenarse en zona segura y etiquetarse correctamente.

- Se debe realizar una inspección visual de los materiales y cualquier problema debe ser informado al propietario de inmediato.

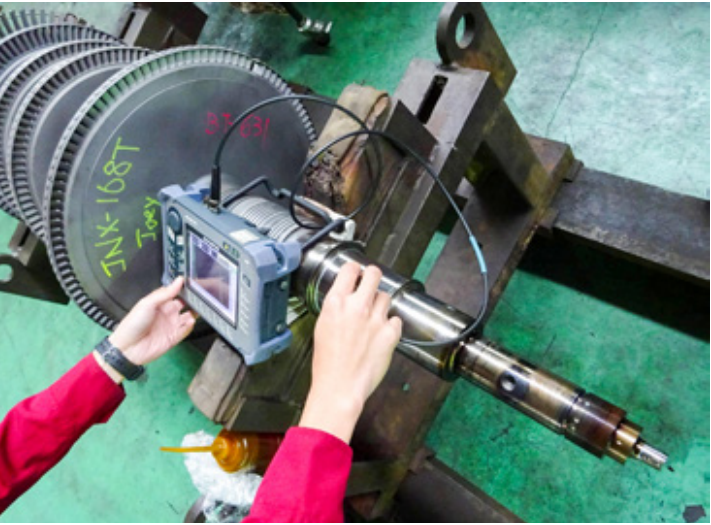

5. Fase 1:Inspección del rotor sin desensamblar ningún componente de este.

- Esta sección establece que la Fase I de la inspección del rotor ensamblado debe realizarse antes de desmontar cualquier componente del rotor el rotor.

- El propósito de la Fase I es identificar cualquier daño o desgaste que pueda afectar la reparación del rotor.

- Realice una inspección visual cuidadosa de la superficie del rotor; fotografíe claramente en detalle; y anote en un esquema el tamaño, la ubicación y la orientación (incluido cualquier punto de referencia físico requerido) de cualquier erosión, corrosión y cualquier apariencia inusual u otro daño que resulte en pérdida o desplazamiento de material, depósitos y acumulaciones.

- El proveedor debe seguir los procedimientos de inspección y documentación establecidos en la Práctica Recomendada API 687.

- Se establece que la inspección del rotor debe incluir una evaluación visual y dimensional de todas las partes del rotor.

- El proveedor debe inspeccionar el rotor para detectar cualquier daño, desgaste, corrosión, deformación o defecto.

- El proveedor debe documentar los resultados de la inspección y proporcionar un informe al propietario del rotor.

- Si se detecta algún problema durante la inspección, el proveedor debe tomar medidas para corregirlo antes de continuar con la reparación del rotor.

Durante todo el proceso, el propietario del equipo es el encargado de aprobar el alcance de los trabajos, los procedimientos de trabajo, los procedimientos de soldadura y los planes de calidad. El proveedor del servicio deberá tener a disposición del propietario del equipo todos los detalles de las reparaciones, los certificados de materiales y los registros de los tratamientos térmicos.

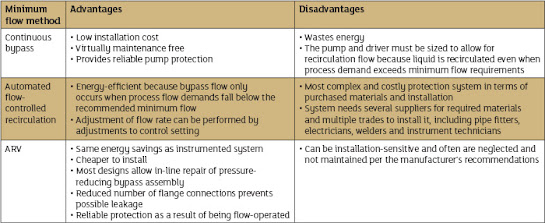

API divide el proceso de inspección en dos fases:

Inspección Fase I: Rotor ensamblado

Inspección Fase II: Rotor desmontado

Fase I Fase II

Descargar y desembalar el rotor ✅ ✅

Realizar la inspección visual de entrada ✅ ✅

Proteger todas las zonas críticas &

limpiar mediante chorro de granalla de vidrio ✅ ✅

Realizar inspección visual después de la limpieza ✅ ✅

Realización de END ✅ ✅

Comprobación y registro de las dimensiones

y las concentricidades eléctricas y mecánicas ✅ ✅

Comprobación de equilibrado a baja velocidad ✅ ✅

Desmontar el rotor (palas o impulsores) ❌ ✅

Realizar una inspección visual de todas las piezas desmontadas ❌ ✅

Medir todos los tamaños de los componentes del eje ❌ ✅

Realizar ensayos no destructivos en todas las piezas desmontadas ❌ ✅

Preparar el informe de inspección de la fase II ❌ ✅.

La confiabilidad de los equipos viene determinada por varios factores, como su estado, el historial de servicio, los modos de fallo y el mantenimiento. Una de las partes de la confiabilidad del equipo es la capacidad de detectar defectos antes de que contribuyan a la falla del equipo. Con el método MPI y que de acuerdo con la referencia API 687 probablemente ayudaría a su rotor detectar fallos tan pronto como sea posible.

Repair of Cracked 150 MW High-Pressure Steam Turbine

Rotor Coupling